Nous avons pris l’initiative d’organiser des formations à distance concernant le CAO avec le logiciel Freecad pour rompre l’isolement des adhérents pendant le confinement.

Le groupe s’est constitué autour de Jean-Yves : Luc Laurent, Lino Elma, Lysandre Guist’hau, Jacques Baraihlé et Raphaël Surun.

Voici un exemple de pièce que j’ai conçu dans le cadre de cette formation puis réalisé par « impression 3D » de type extrusion de filament fondu.

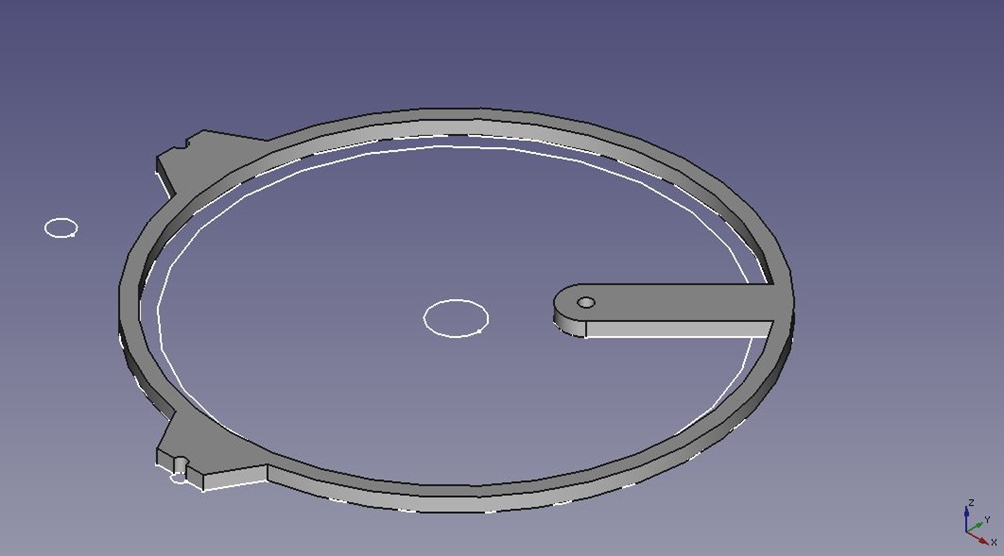

Mon objectif était de concevoir et réaliser des tuyères pour les hélices de mon tout petit quadricoptère : la diagonale des entre-axes moteurs mesure seulement 85mm. C’est l’appareil idéal confinement pour voler dans le jardin et dans l’atelier en cas de pluie. Les bénéfices sont de deux ordre : le rendement des hélices est amélioré surtout à faible puissance et les hélices qui sont entièrement carénées ne présente plus aucun risque pour l’environnement (spectateurs, animaux, objets, végétaux…)

Il s’agit avant tout de concevoir, faire des choix techniques :

- Quel jeu autour des hélices ?

- Quelle forme ?

- Quelle hauteur ?

- Quelle épaisseur ?

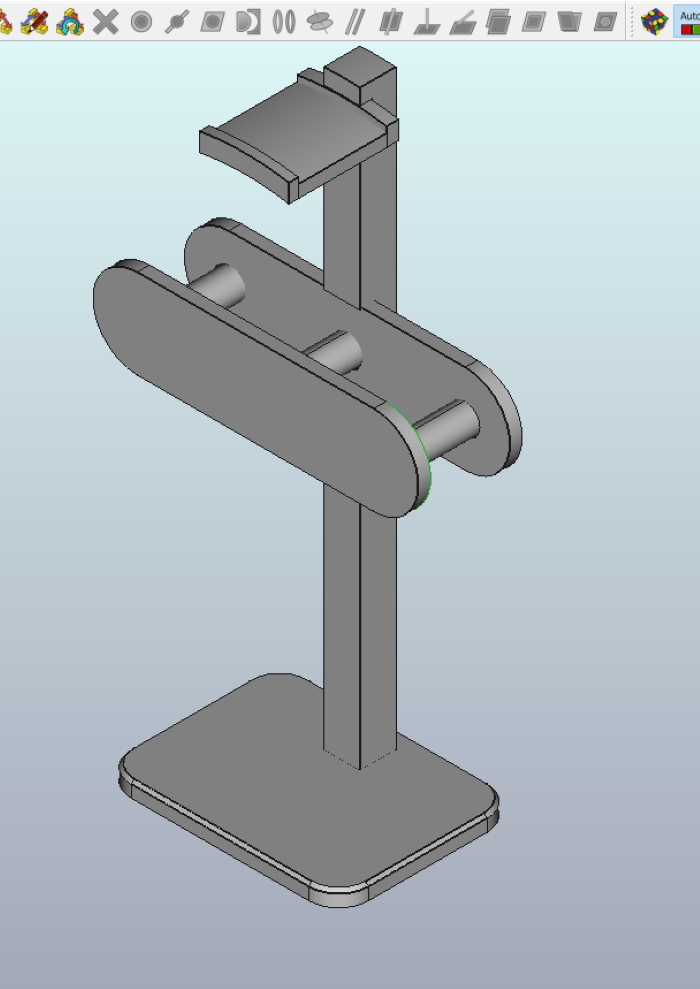

LJe me suis d’abord documenté et j’ai trouvé les informations suivantes que vous pourrez trouver sur ce lien.

J’ai découvert de nombreux travaux de recherche appliqués aux quadricoptères. Vous pouvez aussi trouver des informations en français sur le site passion fpv , et en anglais sur celui qui a démocratisé les carénages d’hélices de quadricoptères: shendrones.com

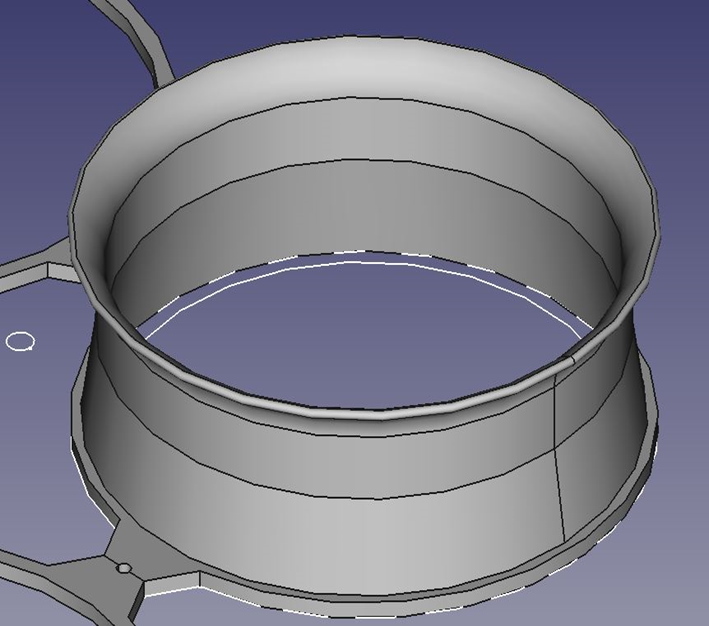

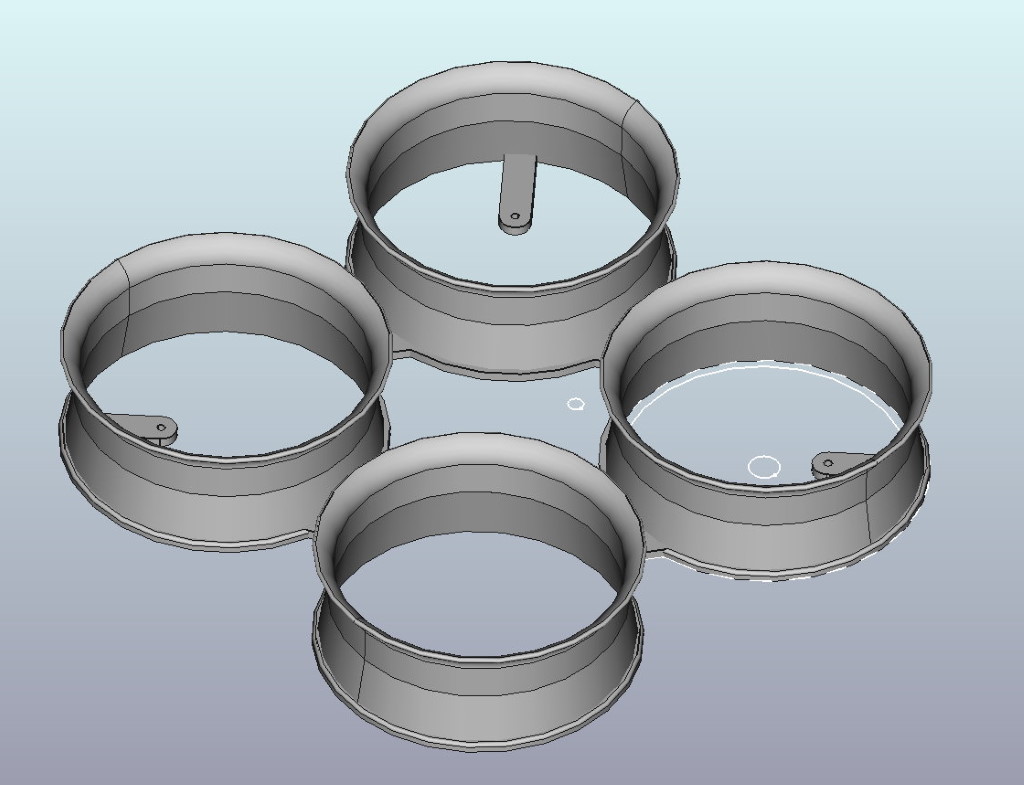

Ci dessous voici la façon dont j’ai construit cette CAO :

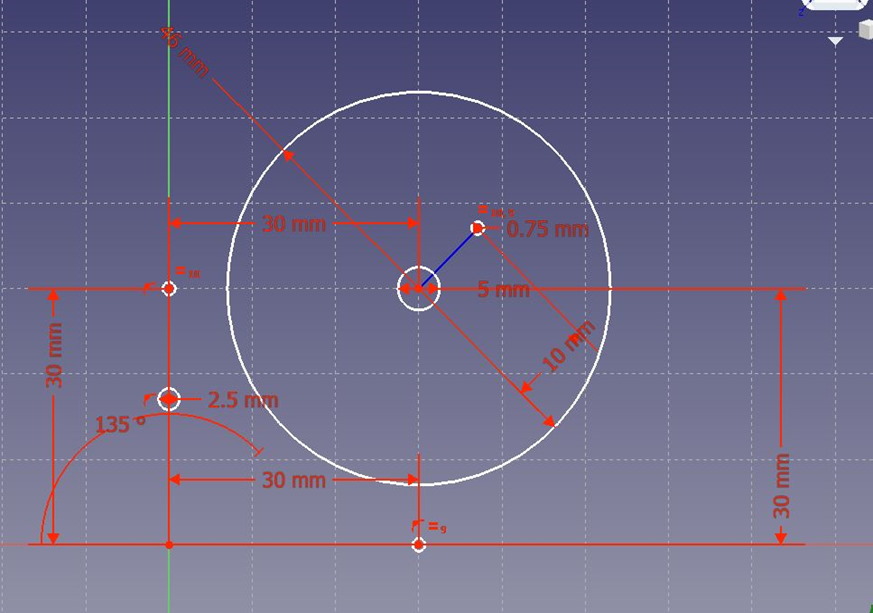

- d’abord une esquisse de construction des interfaces : axes moteur, diamétre d’hélice et toutes les fixations au châssis carbone:

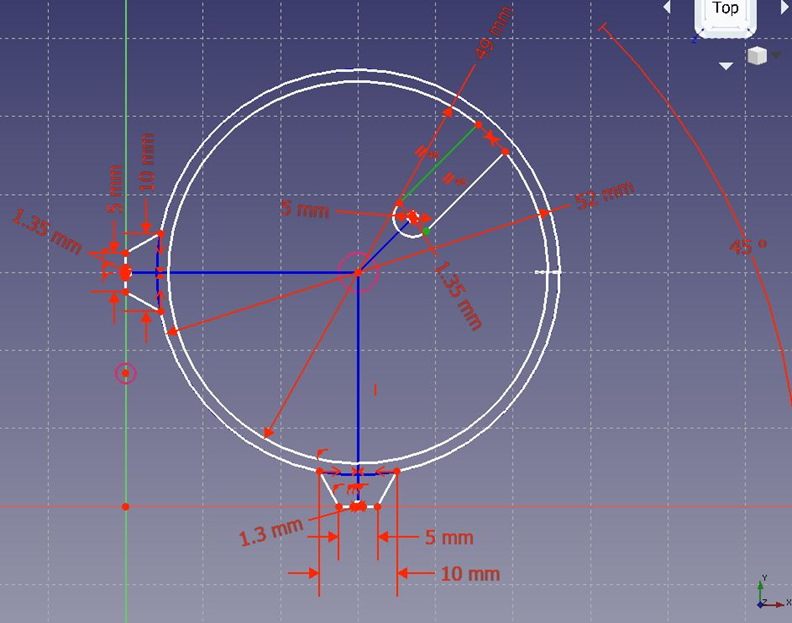

- puis la section de la tuyère. J’ai retenu un diamètre de tuyère de 46mm (rayon 23mm) pour des hélices de diamètre 43mm : c’est beaucoup plus que l’idéal (0,05mm de jeu au rayon) mais il faut tenir compte de la précision d’impression (environ 0,4mm) et de la précision du relevé des cotes du chassis (0,5mm):

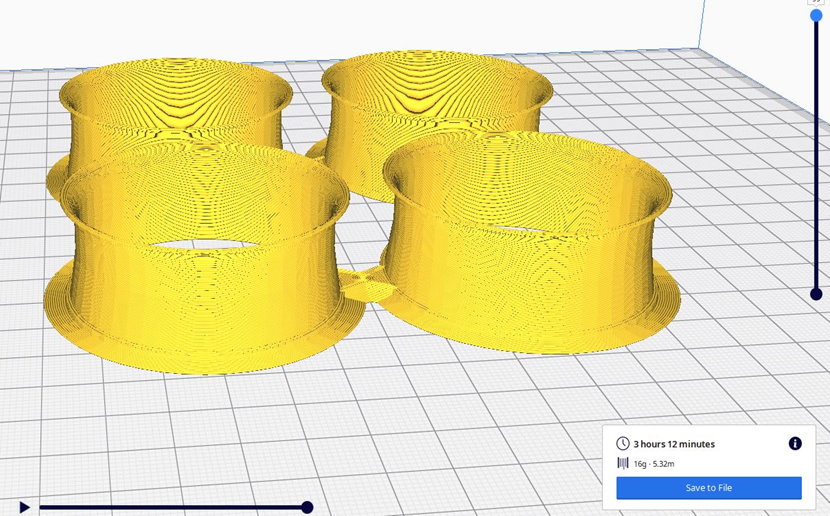

Réalisation :

J’avais d’abord imprimé une forme plus simple avec une parois d’épaisseur 1,2mm : le résultat n’était pas parfait, les hélices touchaient les tuyères. La modélisation présentée ici m’a permis de gagner 6 grammes et de supprimer les interférences. Ce système remplace une protection sommaire en carbone.

J’ai exporté la CAO en format STL qui est le standard de solide pour le traitement par le logiciel CURA qui effectue le tranchage du modèle 3D. Le matériaux choisi est le plus simple pour débuter : c’est le PLA. J’ai resolu les contacts avec les hélices en agrandissant le modèle de 1%.

En conclusion :

J’avais déjà pratiqué la CAO sur un logiciel professionnel trop compliqué pour un usage amateur irrégulier (CATIA V5) et j’ai appris à utiliser Freecad en quelques séances avec le support de Jean-Yves et Luc notamment. J’ai acheté une imprimante 3D et j’ai appris à m’en servir avec les conseils du groupe.

C’est une grande satisfaction de concevoir et de réaliser des pièces pour nos aéromodèles avec des outils numériques désormais accessibles aux modélistes et aux clubs.

N’hésitez pas à nous faire part de votre intérêt pour la CAO et l’impression 3D, d’autres formations pourront être organisées lorsque l’activité de vol en extérieur sera ralentie, ce peut être l’occasion également d’orienter les investissements du club vers ces outils si le besoin est là.

Raphaël Surun

Post-scriptum:

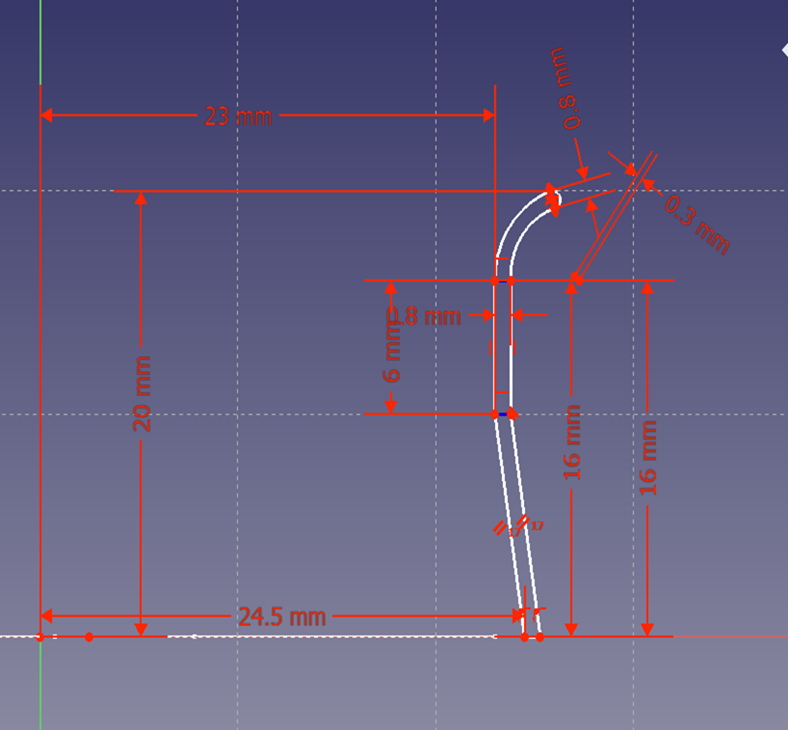

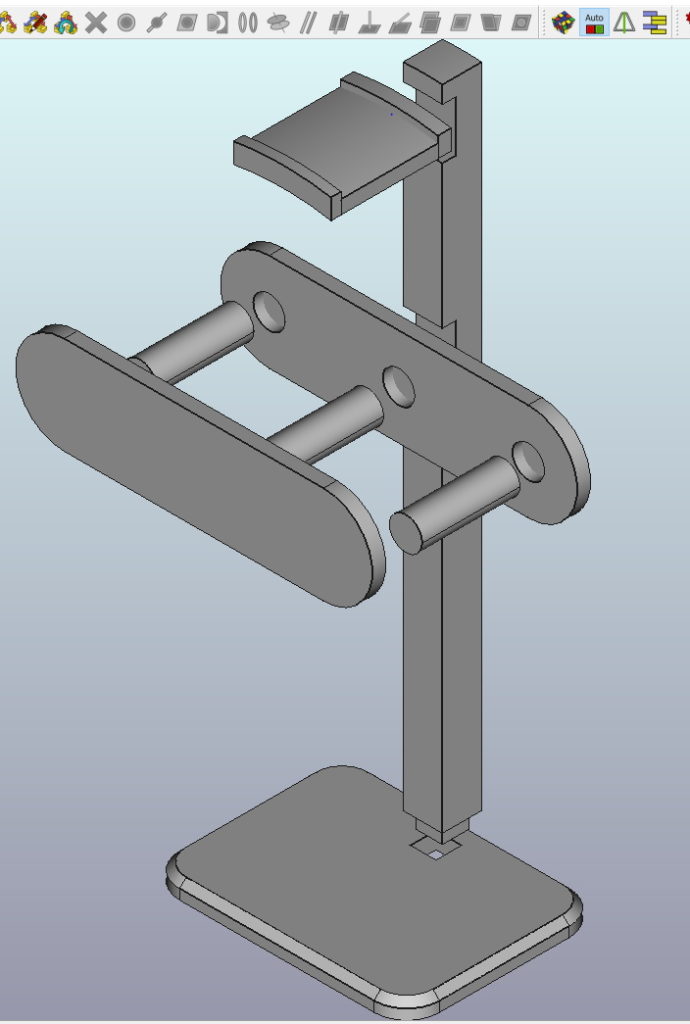

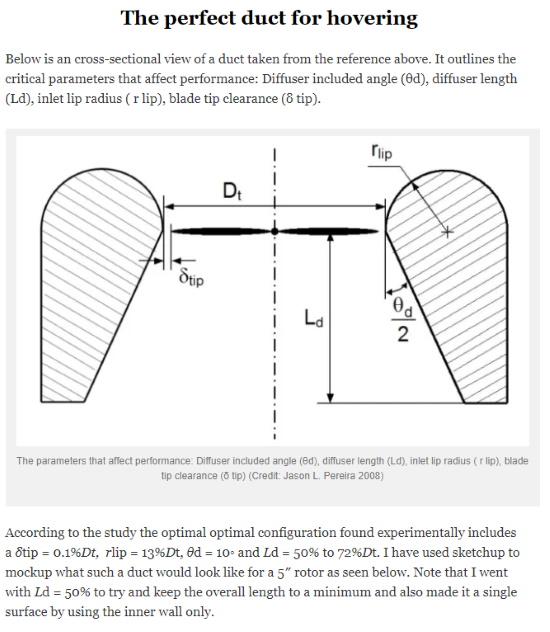

Pour se former, Lysandre le benjamin du club en Freecad a réalisé un support de casque audio. Compte tenu des dimensions et de la forme l’impression directe en 3D était compliqué. Le support a donc été dessiné en plusieurs pièces à assembler.

Ce n’est pas de l’aéromodélisme, mais c’est du très bon travail formateur, bravo à Lysandre

JY Bourneau